印刷车间废气处理

行业概述

印刷车间废气处理至关重要。其废气成分复杂,含大量挥发性有机化合物(VOCs),如苯系物等,还有颗粒物与恶臭气体。治理存在诸多难点:成分多样导致单一技术难适用,组合技术又需兼顾工艺与成本;无组织排放普遍,收集困难且设备能耗高;废气易燃易爆,对设备安全稳定要求高;高效处理技术成本高昂,中小企业负担重。易产生废气的工段包括印刷、烘干、清洗与复合。印刷时油墨溶剂挥发,烘干时残留溶剂快速挥发,清洗使用的清洗剂含挥发性有机物,复合工序所用胶粘剂等也会释放废气。

主要痛点

印刷过程使用多种材料,产生的 VOCs 种类繁多 ,包含苯、甲苯等低级烃类,以及各类有机溶剂、粉尘等 。不同印刷工艺废气成分差异大,如凹版印刷使用高 VOCs 含量油墨,成分复杂。

企业优势

解决方案

印刷车间废气成分复杂,主要包括:

- 挥发性有机化合物(VOCs):如苯、甲苯、二甲苯、丙酮、丁酮、脂类、醚类等 。溶剂型油墨和稀释剂中,挥发性组分比例可达 70 - 80%,在印刷和印品干燥过程中大量挥发。

- 颗粒物:印刷过程产生的粉尘、油墨颗粒等,不过相较于 VOCs,产生量相对较少 。

- 恶臭气体:可能产生硫化氢、氨气等有刺激性气味的气体,虽非普遍存在,但会对环境和人体感官造成不良影响 。

治理难点

- 成分复杂多样:废气中多种 VOCs 混合,不同印刷工艺和原料使用,导致废气成分差异大,单一处理技术难以满足需求,组合处理技术又面临工艺匹配和成本控制难题。

- 无组织排放难控:印刷车间设备密封不严、车间布局与气流组织不合理等,导致无组织排放普遍。无组织排放废气分布空间大、收集难,需大量收集设备和较高能耗,且难以精准捕捉全部废气 。

- 易燃易爆风险:废气中 VOCs 多为易燃易爆物质,处理过程如温度、压力控制不当,易引发爆炸等安全事故,对处理设备安全性和稳定性要求极高 。

- 处理成本较高:高效处理技术如催化燃烧、吸附浓缩等,设备投资大,且运行过程中需消耗大量能源和吸附剂、催化剂等耗材,增加企业经济负担,部分中小企业难以承受 。

易产生废气工段

- 印刷工段:油墨转移到承印物过程中,油墨中的有机溶剂挥发,尤其是使用溶剂型油墨时,挥发量更大。如凹版印刷、柔版印刷,因油墨特性及印刷方式,废气产生较为突出 。

- 烘干工段:印品干燥时,油墨中残留溶剂快速挥发,废气排放集中且浓度相对较高。若烘干设备密封性差或通风不良,废气易泄漏到车间环境中 。

- 清洗工段:清洗印刷设备、墨辊等使用的清洗剂,多含挥发性有机物,清洗操作时会挥发产生废气 。

- 复合工段:在包装印刷中,复合工序将不同材料复合,使用的胶粘剂、涂布液等含挥发性成分,会释放废气 。

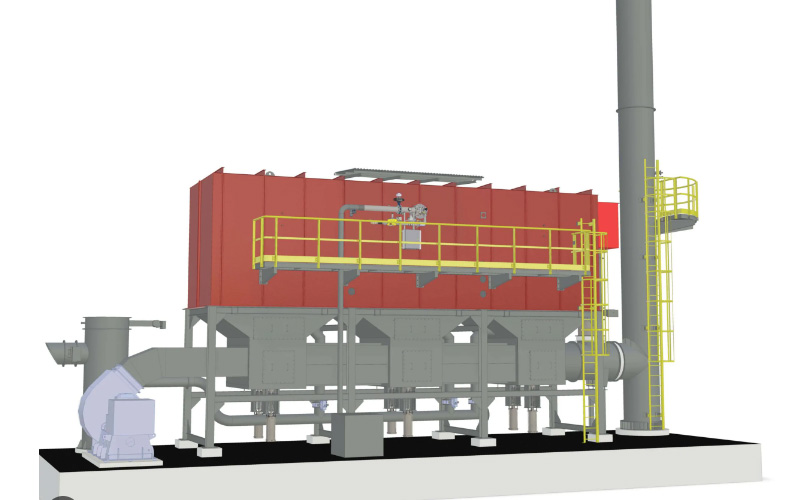

印刷车间废气处理解决方案

- 源头控制:选用环保型油墨,如水性油墨、UV 固化油墨,降低 VOCs 含量;采用低挥发性胶水,如热熔胶;使用环保型清洗剂,减少挥发物产生。

- 收集系统:依据印刷设备特点选合适集气罩,如平板印刷机用上吸式,轮转印刷机用包围式;合理确定集气罩尺寸、罩口风速(0.5 - 1.5m/s );选择耐腐蚀、低阻力管道材质,如镀锌钢板或玻璃钢管道,合理设计管径和风速(主管道 8 - 12m/s ,支管道 4 - 8m/s ),优化布局。

- 废气处理方法:吸附法,利用活性炭或沸石转轮吸附废气中有机物,活性炭吸附饱和后可再生或更换,沸石转轮可连续运行,适用于大风量、低浓度废气;燃烧法,包括直接燃烧(700 - 800℃ ,适用于高浓度、小风量废气)和催化燃烧(200 - 400℃ ,借助催化剂,适用于高浓度 VOCs 废气) ;吸收法,用化学吸收剂与污染物反应转化为无害物,但存在占地面积大、吸收剂需定期更换等缺点 。企业可根据自身废气特点、规模和经济实力选择合适方案,必要时组合使用。

印刷车间废气处理行业相关的工程案例

选择顺洋科技,历经 100+ 项目实战验证的成熟解决方案,让每一份余热都发挥最大价值!

感谢您的关注,请填写一下您的需求,我们会尽快和您联系。